چوب و فرآوردههای چوبی نقش ارزشمندی در زندگی بشر دارند.

(نئوپان)از کوچکترین وسایل چوبی تا مصالح ساختمانی، میتوانیم تأثیر انکارناپذیر چوب را در بخشهای مختلف زندگی خود میبینیم.

کشور ایران از لحاظ اقلیمی جزو مناطق خشک و نیمهخشک جهان محسوب می شود و عمده جنگلهای صنعتی آن در شمال کشور واقع شدهاند. به همین دلیل، منابع چوب کشور بسیار محدود بوده و حفاظت از جنگلها امری بسیاری ضروری است.

امروزه استفاده از فرآوردههای چوبی مانند نئوپان (تخته خرده چوب) و MDF یکی از اصلیترین روشها برای حفظ منابع جنگلی است. از سوی دیگر این فرآوردهها مقرون به صرفهتر از چوبهای خام (ماسیو) بوده و بیشتر در دسترس هستند.

از این رو فرآوردههایی مانند صفحات فشرده چوبی اهمیت بسیار زیادی در صنعت چوب دارد.

نئوپان از مازاد بهرهبرداری از جنگل و پسماندها در کارخانههای صنعت چوب تولید میشوند. در این مقاله ویژگیهای نئوپان یا تخته خرده چوب را بررسی میکنیم.

نئوپان چیست؟

اگرچه نام نئوپان در ایران رواج پیدا کرده، اما نام درست و علمی این فرآورده چوب، «تخته خرده چوب» است.

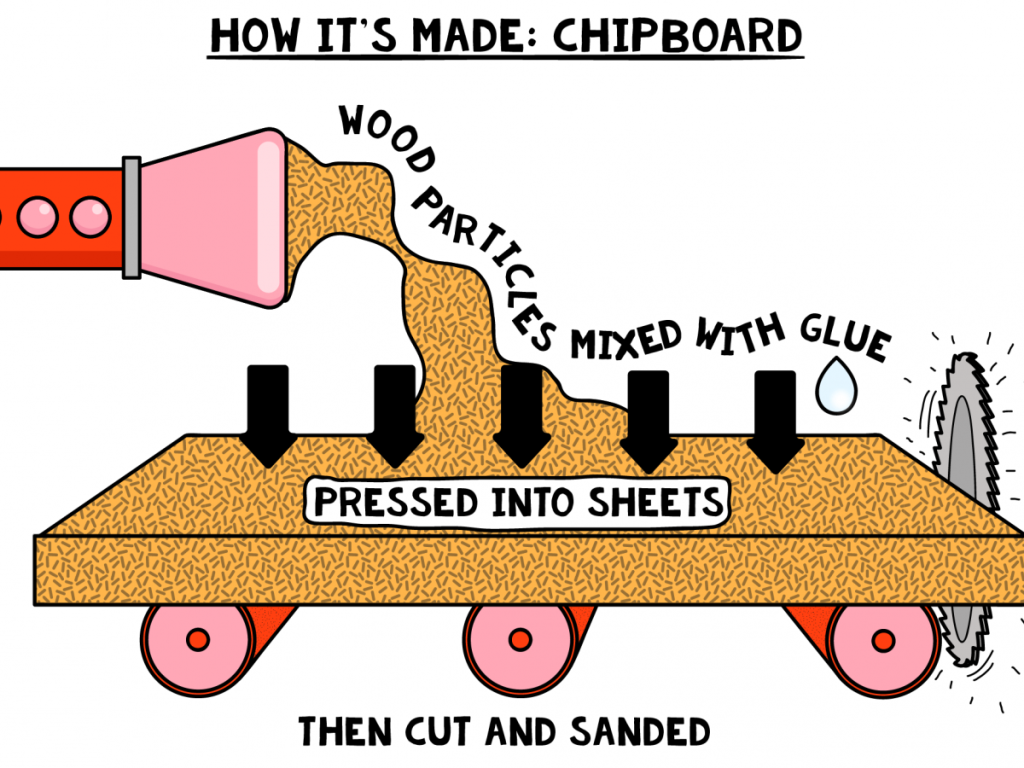

نئوپان یا تخته خرده چوب، تختهای است که از ذرات چوب یا مواد لیگنوسلولزی به همراه رزینهای مصنوعی یا سایر مواد اتصالدهنده تحت گرما و فشار ساخته میشود.

خردههای چوب در این فرآیند با استفاده از چسب یا سایر مواد افزودنی به یکدیگر متصل شده و تحت پرس متراکم میشوند. اصلیترین ماده اتصالدهنده در تولید نئوپان، رزین اوره فرمالدئید است.

اگرچه برای استفادههای خارج از ساختمان معمولا از رزین فنول فرمالدئید استفاده میشود.

یکی از مهمترین مزایای فرآوردههایی مانند نئوپان استفاده از ضایعات و مواد دورریز صنعت چوب است؛

بنابراین در مصرف چوب خام و هزینهها تا حد قابل توجهی صرفهجویی میشود. در ادامه تاریخچه این محصول در ایران و جهان را بررسی میکنیم.

تاریخچه نئوپان

نئوپان (تخته خرده چوب) همانند ام دی اف جزو فرآوردههای نسبتا جدید در صنعت چوب محسوب میشود.

تاریخچه نئوپان به بیش از صد سال پیش برمیگردد. اولین تلاشها برای ساخت صفحات فشرده چوب در سال ۱۸۸۷ میلادی در کشور آلمان صورت گرفت.

با این حال اولین نمونه این صفحات از لحاظ ساختاری شباهت چندانی به نمونههای امروزی نداشتند.

با گذشت زمان و انجام تحقیقات مداوم، ترکیب نئوپان به شکل امروزی خود نزدیکتر شد.

صنعت تولید نئوپان در نیمه دوم قرن بیستم بیشترین میزان رشد و توسعه را داشت.

پس از پایان یافتن جنگ جهانی دوم در اواخر دهه ۱۹۴۰ که کشورهای اروپایی در حال بازسازی و جبران خسارتهای این جنگ بودند، این قاره با مشکل کمبود شدید مصالح ساختمانی از جمله چوب خام روبرو شد.

به همین دلیل استفاده از مصالحی مانند نئوپان که از ضایعات و پسماندها تولید میشدند مورد توجه ویژه کشورهای اروپایی قرار گرفت. نئوپان در سال ۱۹۴۱ برای اولین بار در مقیاس صنعتی در کشور آلمان تولید شد.

گسترش تولیدات این کارخانه و تأسیس کارخانههای دیگر در قاره اروپا کمک قابل توجهی به بازسازی خسارات جنگ جهانی دوم کرد.

دهه های اخیر

در دهههای اخیر افزایش تولید نئوپان و روند پیشرفت ساختاری این محصول به شکل چشمگیری تداوم یافته است. پیشرفتهای صورت گرفته باعث شده استحکام و دوام این محصول افزایش قابل توجهی داشته باشد. همانطور که اشاره شد، یکی از اصلیترین ترکیبات نئوپان رزین فرمالدئید است.

با توجه به تولیدات انبوه نئوپان در جهان، برخی نگرانیها در مورد میزان انتشار فرمالدئید و اثرات مخرب محیط زیستی آن به وجود آمد. از این رو، برخی از کشورها قوانینی را برای محدود کردن میزان انتشار فرمالدئید وضع کردهاند.

امروزه برخی از تولیدکنندههای نئوپان در راستای قوانین وضع شده، از رزینهایی استفاده میکنند که میزان انتشار فرمالدئید در آنها کمتر است.

تاریخچه تولید نئوپان در ایران

اولین کارخانه تولید نئوپان ایران فعالیت خود را در سال ۱۳۳۸ در چمخاله رشت آغاز کرد. این کارخانه دارای تجهیزاتی با فناوری قدیمی بود که محصولات خود را به صورت نیمه دستی تولید میکرد.

امروزه این کارخانه دیگر فعالیتی ندارد. اولین کارخانه تولید نئوپان که همچنان فعالیت دارد، متعلق به شرکت کبریت ممتاز است. ماده اولیه محصولات این کارخانه مازاد خطوط تولید کبریت و چوب درخت صنوبر بود.

در سالهای بعد، چندین کارخانه دیگر در تبریز، گرگان، استان مازندران و… راهاندازی شد که برخی از آنها همچنان به فعالیت خود ادامه میدهند.

ترکیبات نئوپانهای ساخت ایران با توجه به کارخانه متفاوت است. تمامی این کارخانهها از ترکیب استاندارد و مشخصی از چوبهای صنعتی و چند ماده اولیه دیگر برای تولید محصولات خود استفاده میکنند.

کارخانههای ایرانی تولیدکننده نئوپان از مواد مختلفی مانند سرشاخههای درختان مختلف، مازاد مزارع پنبه، پسماندهای خطوط تولید و واحدهای چوببری، خاک اره، دم برگهای نخل و حتی تفاله نیشکر (باگاس) در ترکیب محصولات خود بهره میبرند.

نئوپان تولیدی در کارخانههای ایران معمولا از روش پرس مسطح به ووجود می آید. طبق این روش، محصولات با استفاده از رزین اوره فرمالدئید تولید و برای صنعت مبلمان و مصارف داخلی ساختمان مناسب هستند.

استانهای مازندران، گلستان و خوزستان به ترتیب بیشترین میزان تولید نئوپان در کشور را به خود اختصاص دادهاند.

انواع نئوپان

معمولا در بازار تنها یک نوع نئوپان وجود دارد و به ویژگیهای انواع مختلف آن اشارهای نمیشود. با این حال از لحاظ ساختاری سه نوع نئوپان وجود دارد.

اولین نوع، نئوپان سبک (عایقی) است که دانسیته کمتر از ۰.۵۹ گرم بر متر مکعب دارد. نوع دیگر، نئوپان نیمه سنگین (معمولی) است که دانسیته آن بین ۰.۵۹ تا ۰.۸۰ گرم بر متر مکعب است.

درنهایت سومین نوع آن، نئوپان سنگین است که دانسیته بالاتر از ۰.۸۰ گرم بر متر مکعب دارد. از لحاظ مواد تشکیلدهنده نیز نئوپانها با یکدیگر متفاوت هستند.

سطح کیفی نئوپان کاملا به مواد تشکیلدهنده آن بستگی دارد. برای مثال برخی از نئوپانها ممکن است به دلیل مواد اولیه خود، بوی ناخوشایندی داشته باشند؛ بنابراین نمیتوان آنها را در محیطهای مسکونی استفاده کرد.

نحوه ساخت نئوپان

مواد اولیه

فرآیند ساخت نئوپان با انتخاب مواد اولیه آغاز میشود. در بیشتر مناطق جهان، چوبهای درختان سوزنی برگ، اصلیترین جزء ترکیب نئوپان هستند.

استفاده از چوبهای سنگین در ساخت نئوپان توصیه نمیشود؛ چرا که این نوع چوبها دانسیته محصول را افزایش داده و خواص مکانیکی آن را کاهش میدهد.

در فرآیند تولید نئوپان باید از خرده چوبهای سالم و دارای اندازه و شکل مناسب استفاده شود. نوع مصرف نئوپان نیز در انتخاب مواد اولیه آن تأثیر مستقیم دارد؛ مثلا برای تولید تختههای ساختمانی باید از خرده چوبهای بلند استفاده شود تا محصول نهایی مقاومت زیادی داشته باشد.

پسماندهای صنایع چوب مانند پشت لا، خاک اره، پوشال رنده و … نیز کاربرد زیادی در ساخت نئوپان دارند. مواد لیگنوسلولزی (مازاد کشاورزی) مانند تفاله نیشکر (باگاس)، ساقه پنبه، کنف، بامبو و … نیز در برخی از خطوط تولید نئوپان مورد استفاده قرار میگیرند.

خرد کردن چوب

برای تبدیل ماده اولیه به خردههای چوب قابل استفاده در تولید نئوپان، از دستگاههای خردکن و آسیاب استفاده میشود.

انتقال خرده چوبها

در مرحله بعد، خرده چوبها با استفاده از تجهیزاتی مانند نقالههای نواری، پیچی و زنجیری برای خشک کردن به بخشهای بعدی خط تولید انتقال مییابد.

خشک کردن خرده چوبها

برای جلوگیری از رطوبت بیشتر کیک خرده چوب (در مراحل بعد) و ایجاد عیوب مختلف در محصول نهایی باید رطوبت خرده چوبها خشک شده و رطوبت آنها تا اندازه ۳ تا ۶ درصد کاهش یابد. این کار درون دستگاه خشک کن انجام میشود.

درجهبندی خرده چوبها

تفکیک و درجهبندی خرده چوبها باعث میشود ذرات هماندازه را بیابیم. این کار باعث میشود نسبت درست و استانداردی از اندازههای مختلف خرده چوب در نئوپان استفاده شود.

رزین و سیستمهای چسب زنی

تقریبا ۱۰ درصد از ماده اولیه نئوپان را رزینهای مصنوعی تشکیل میدهد.

البته این میزان در کشورهای مختلف با توجه به قوانین و محدودیتها در خصوص مصرف رزین متفاوت است. رزینهای به کار رفته در ساخت نئوپان شامل اوره فرمالدئید، فنل فرمالدئید، ملامین فرمالدئید و ایزوسیانات هستند.

هر یک از این مواد ویژگیهای خاص خود را داشته و برای مصارف به خصوصی مناسب هستند. حدود ۹۰ درصد از کل تولیدات نئوپان در جهان با رزین اوره فرمالدئید ساخته میشوند.

در مرحله چسب زنی، مقدار مناسب رزین به شکل یکدست و یکنواخت روی سطح خرده چوبها پخش میشود تا در هنگام پرس گرم بین ذرات چوب اتصال مقاومی شکل بگیرد.

تشکیل کیک خرده چوب

این مرحله یکی از اصلیترین مراحل خطوط تولید نئوپان است.

در این مرحله خرده چوبهای آغشته به چسب به مخزنی در قسمت بالای ماشین فرمینگ انتقال مییابند. سپس این مواد روی نقاله زیر دستگاه یا صفحات فلزی پخش میشوند.

هنگامی که کیک از زیر این دستگاه عبور میکند، کیکی رو آن شکل میگیرد. سپس صفحات فلزی، کیک را برای متراکم شدن و به پرسهای گرم منتقل میکنند.

پرس کردن

این مرحله نیز اهمیت بسیار زیادی در کیفیت محصول نهایی دارد.

این دستگاه با وارد کردن فشار و حرارت به کیک خرده چوب، آن را تا ضخامت موردنظر فشرده میکند. در این فرآیند رزین مورد استفاده نیز به حالت پلیمر درمیآید.

فشار وارد بر سطح تماس خرد چوبها با یکدیگر و تماس رزین با خرد چوبها افزایش و پیوند بین این ذرات را تقویت میکند.

مراحل نهایی

مراحل نهایی شامل خنک کردن، برش تختهها در اندازههای معین و سنبادهزنی آنهاست.

کاربرد نئوپان

از نئوپان اغلب در مبلمان سازی و طراحی داخلی استفاده میشود.

اگرچه مبلمان چوبی ظاهر زیباتری دارد اما نئوپان با ظاهری شبیه به چوب و قیمتی بسیار کمتر جایگزین مناسبی برای زمانی که بودجه ی کمی داریم محسوب میشود.

نئوپان را میتوان به صورت خام، با روکش ونیر و ورقههای نازک یا لمینت پلاستیکی خریداری کرد.

مزایا و معایب نئوپان

وقتی صحبت از ساخت و ساز میشود نئوپان انتخابی مناسب برای پروژههای داخلی مانند اتصال کابینتهای بدون قاب توسط لولا است.

در حالیکه احتمال اینکه بقیهی مواد مانند تخته سهلا در صورت فشار وزن زیاد از درون خالی شود، اما نئوپان توانایی نگه داشتن پیچ درجای خود را دارد.

نئوپان در مقابل رطوبت مستعد انبساط و تغییر رنگ است. از این رو به ندرت در فضای باز و مکانهایی که رطوبت بالایی دارد استفاده میشود. برای مقابله با این موضوع میتوان از رنگ یا سیلر (sealer) برای حفظ کردن ظاهر آن استفاده کرد.

اگر نئوپان شما روکش ملامین یا ونیر دارد؛ در صورت استفاده از اره گردبر امکان لایه لایه شدن آن زیاد است.

برای جلوگیری از این موضوع می توانید قبل از این کار با استفاده از یک تیغه موکت بری روی آن شکاف ایجاد کنید و حتی میتوانید قبل از برش، روی خط برش را چسب نواری بزنید.

با وجود اینکه مقاومت و ماندگاری نئوپان با الوار چوب طبیعی قابل مقایسه نیست، اما مزایایی مانند قیمت مناسبتر و کاربرد فراوان آن باعث میشود به مادهای مناسب برای مصارف مختلف تبدیل شود.

نام دیگر نئوپان چیست؟

نام درست و علمی نئوپان «تخته خرده چوب» است. در واقع نئوپان نام تجاری این محصول در ایران است.

ساخت نئوپان در خانه چگونه است؟

ساخت نئوپان در خانه امکانپذیر نیست. فرآیند ساخت نئوپان بسیار پیچیده بوده و بدون استفاده از تجهیزات و فناوریهای پیشرفته قابل انجام نیست.

برای مطالعه مقاله های بیشتر به بخش نوشته های سایت مراجعه کنید.